服務熱線:

服務熱線:13914007899

聯系人:孫經理

QQ:986470816

地址:江蘇省蘇州市吳江區友誼工業區

制藥行業潔凈室用起重機的選擇

來源:www.51suntv.com 發布時間:2025年08月27日

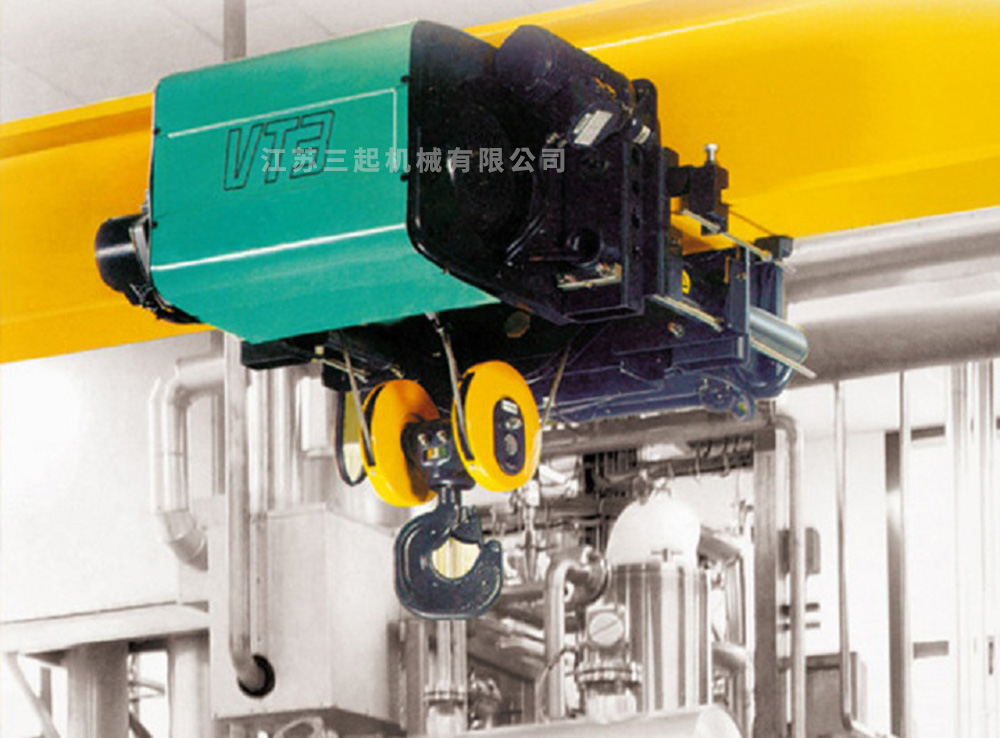

在制藥行業潔凈室中,起重機的選擇需圍繞潔凈度控制、防污染設計、運行穩定性及合規性四大核心要素展開。以下從技術參數、結構設計和附加功能三個維度提供具體選擇依據:

一、技術參數:潔凈度等級與運行精度

-

潔凈度等級適配

制藥潔凈室通常要求ISO 5級(百級)至ISO 8級(十萬級)環境,起重機需根據車間潔凈等級選擇對應防污染措施:- ISO 5級(百級):需采用全封閉防塵結構,如304/316L不銹鋼材質、電解拋光表面處理、無螺釘焊接工藝,配合動態密封技術阻隔外部粉塵。例如,潔凈級移動式龍門架起重機通過此類設計,確保操作區域潔凈度達標。

- ISO 7-8級:可選用模塊化設計起重機,支持免工具拆裝,便于跨車間轉移,同時配備風淋室過渡模塊,去除表面附著微粒。

-

運行振動與噪音控制

- 振動需控制在≤0.5mm/s2,避免機械震動引發微粒脫落。例如,伺服電機驅動系統結合柔性傳動技術可實現低振動運行。

- 噪音≤55dB,滿足電子車間對聲學環境的嚴苛要求。

-

定位精度

無線遙控系統支持多檔速度調節(0.1-5m/min),配合激光定位輔助,實現毫米級定位精度,適用于電子芯片、生物試劑等易損品搬運。

二、結構設計:防污染與耐腐蝕

-

材料選擇

- 主體采用304/316L不銹鋼,表面經電解拋光處理,縫隙處采用無螺釘焊接工藝,杜絕金屬碎屑殘留。

- 關鍵部件(如吊具、導軌)嵌入導電涂層,配合離子風槍實時中和靜電,防止敏感元件吸附粉塵。

- 設備表面涂覆納米抗菌涂層,可99.9%的革蘭氏陽性菌與真菌滋生。

-

密封與潤滑系統

- 電機和傳動系統采用全封閉設計,防止潤滑油揮發污染環境。例如,起重機使用低揮發性潤滑油,并定期檢查密封性,避免油污泄漏。

- 跑道導線桿用擠壓塑料覆蓋,防止碎片外泄;較低塊下設置碎片屏蔽,阻止鋼絲繩碎片進入潔凈室。

-

模塊化與靈活性

- 模塊化設計支持免工具拆裝,設備可在2小時內完成跨車間轉移。

- 萬向腳輪配備電磁剎車與水平調節功能,確保設備在潔凈區地面平穩移動,適應多品種小批量生產模式。

三、附加功能:合規性與智能化

-

合規性認證

- 通過ISO 14644-1潔凈室標準、FDA 21 CFR Part 11數據完整性規范及CE-EMC電磁兼容認證,確保設備符合制藥行業法規要求。

- 配套提供DQ/IQ/OQ/PQ驗證文件包,簡化審計流程。

-

智能運維系統

- 內置物聯網模塊,實時監測電機溫度、濾網壓差等12項參數,異常預警功能將故障率降低60%。

- 維護記錄自動生成符合原則的電子臺賬,支持數據追溯與合規性審查。

-

定制化功能

- 針對制藥車間特殊需求,可選配防爆稱重模塊(避免粉末狀物料轉運揚塵)、定制化軌道系統(實現無菌灌裝線與凍干機自動對接)、隔離器(RABS)配合使用(減少人工干預污染風險)。

- 設備自帶潔凈壓縮空氣接口,可直接用于內部清潔,降低交叉污染風險。

四、應用場景與選型建議

-

原料稱量與轉運

- 選用集成防爆稱重模塊的起重機,避免API等粉末狀物料在轉運中揚塵,符合GMP規范。

-

凍干機裝載與無菌對接

- 定制化軌道系統實現無菌灌裝線與凍干機的自動對接,減少人工操作污染風險。

-

精密儀器維護與清潔

- 設備自帶潔凈壓縮空氣接口,可直接用于設備內部清潔,支持高精度維護需求。

-

多品種小批量生產

- 模塊化設計起重機支持快速產線調整,萬向腳輪與電磁剎車確保設備平穩移動,適應柔性生產模式。

上一條:

紡織業中起重機的管理

下一條:

礦山開采中起重機的應用與維護