服務熱線:

服務熱線:13914007899

聯系人:孫經理

QQ:986470816

地址:江蘇省蘇州市吳江區友誼工業區

起重機械日常保養指南的實際應用

來源:www.51suntv.com 發布時間:2025年08月06日

起重機械日常保養指南的實際應用

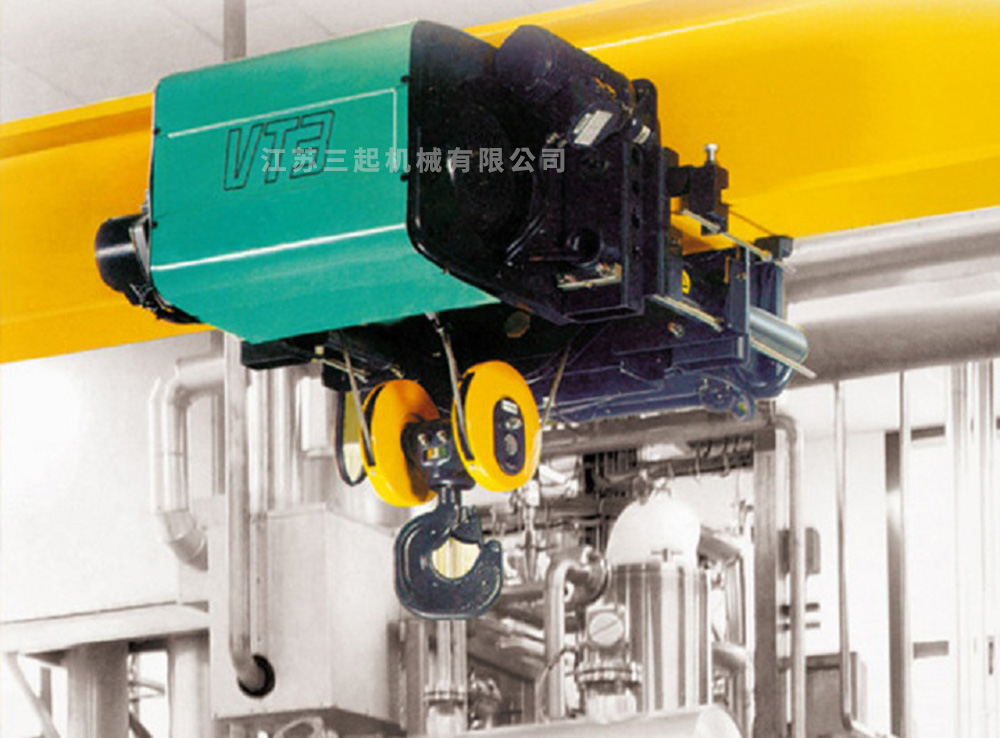

起重機械作為特種設備,其日常保養是保障安全運行、延長使用壽命的核心環節。結合行業規范與實操經驗,以下從保養周期、關鍵部件維護、操作規范三個維度,提供可落地的保養方案。

一、分級保養周期與核心內容

-

日檢(每班次前/中/后)

-

作業前:

- 檢查軌道、滑線、電纜固定及磨損情況,清除障礙物;

- 測試供電系統、控制器、安全裝置(如限位器)的靈敏性;

- 觀察鋼絲繩是否有斷絲、磨痕,吊具是否完好。

-

作業中:

- 監聽傳動部件(如減速器、軸承)的異常聲響或過熱;

- 定期檢查制動器間隙,緊固松動螺母。

-

作業后:

- 清潔設備,檢查鋼絲繩是否歸位,潤滑油嘴是否暢通;

- 斷開電源,操縱手柄歸零,填寫運行記錄。

-

作業前:

-

周檢(每周一次)

-

由維修工與司機共同完成,重點檢查:

- 吊鉤、鋼絲繩、卷筒的安全狀態;

- 制動器、離合器、緊急報警裝置的可靠性;

- 傳動部件(如齒輪、聯軸器)的磨損及潤滑情況。

-

由維修工與司機共同完成,重點檢查:

-

月檢(每月一次)

-

由設備管理部門組織,對動力系統、起升機構、液壓系統進行狀態檢測:

- 更換磨損、裂紋零部件;

- 檢查電氣控制系統(如饋電裝置、過載保護)的可靠性;

- 通過壓力、溫度、振動等參數,排查泄漏或故障征兆。

-

由設備管理部門組織,對動力系統、起升機構、液壓系統進行狀態檢測:

-

年檢(每年一次)

-

對金屬結構焊縫、運動部件磨損進行探傷檢測;

- 評估安全裝置及部件的可靠性;

- 制定大修、改造或更新計劃。

-

對金屬結構焊縫、運動部件磨損進行探傷檢測;

二、關鍵部件維護實操要點

-

鋼絲繩維護

- 清潔:使用柔軟鋼絲刷清除油泥,避免鋒利工具損傷繩體;

- 潤滑:清理后涂抹專用潤滑脂,確保油液浸入繩芯;

- 張緊度:定期調整,避免過松導致打滑或過緊加劇磨損。

-

制動器性能測試

- 檢查制動器能否迅速制停,制動過程無異常振動;

- 測量摩擦片厚度,磨損超限立即更換;

- 緊固調節螺母,防止制動間隙偏移。

-

液壓系統維護

- 檢查液壓油油位及質量,定期更換清潔油液;

- 排查管路泄漏,清洗液壓元件(如濾芯);

- 避免油液乳化,更換密封件防止滲油。

-

潤滑管理

- 減速器:使用200小時后更換潤滑油,后續每年更換一次;

- 軸承:集中潤滑點(如小車端梁、大車端梁)定期注油;

- 開式齒輪:每周涂抹潤滑脂,減少齒面磨損。

三、操作規范與安全保障

-

交接班制度

- 交接雙方共同檢查設備狀態,確認無異常后簽字;

- 記錄故障處理、部件更換等關鍵信息,形成可追溯檔案。

-

定機定人責任制

- 明確操作人員職責,避免非專業人員操作;

- 定期開展技能培訓,提升故障識別與應急處理能力。

-

安全裝置檢查

- 每日測試限位器、超載保護裝置的靈敏性;

- 確保警戒標記、照明設備完好,禁止隨意拆除安全裝置。

-

環境管理

- 停放場地遠離易燃易爆物品,配備防火、防盜設施;

- 冬季做好防凍處理,夏季檢查散熱系統,避免設備過熱。

四、保養記錄與檔案管理

-

建立設備臺賬

- 記錄設備型號、規格、日常檢查數據及維修歷史;

- 分類管理自有設備與租賃設備,確保信息完整。

-

數字化監測

- 利用傳感器實時采集壓力、溫度、振動等參數;

- 通過數據分析預測故障,優化保養周期。

-

合規性驗證

- 依據《特種設備安全監察條例》等法規,定期申請專業檢驗;

- 檢驗合格后取得證書,確保設備合法使用。

上一條:

起重作業現場安全管理規范的實施

下一條:

娛樂場所中起重機的獨特功能